鎢因其超高熔點、優(yōu)異的耐高溫性能和化學穩(wěn)定性,被廣泛應用于高溫冶金、晶體生長、真空熔煉等工業(yè)場景。尤其是在制備鉬、鈦、稀土等活潑金屬材料時,鎢坩堝因其不易與熔體反應、可承受極端熱應力等優(yōu)勢,成為理想的容器材料。目前,W坩堝主要采用粉末冶金方法制備,這一技術不僅能夠實現(xiàn)高純度、致密化和復雜形狀的加工目標,還能有效提升產品的一致性與成品率。

粉末冶金制備坩堝的基本流程包括:原料粉體制備、成型、燒結和后續(xù)加工處理四大步驟。

首先是原料粉體的制備。粉末冶金對粉體的粒徑、形貌和純度要求極高,制備鎢粉通常采用氫氣還原鎢酸鈉、偏鎢酸銨(APT)等鎢化合物的方法。為滿足鎢坩堝在高溫環(huán)境中的結構穩(wěn)定性,常選用粒徑分布均勻、顆粒球形度高、雜質含量極低的超細鎢粉。近年來,一些高端制造商甚至采用等離子球化技術或氫等離子體球化技術對鎢粉進行二次處理,以獲得更優(yōu)異的致密結構基礎。

隨后進入成型階段,常用方法有冷等靜壓(CIP)和模壓成型。CIP技術通過在高壓液體環(huán)境下對鎢粉進行全方位壓制,能夠獲得均勻密實的粉末坯體,為后續(xù)的高溫燒結提供結構基礎。相比之下,模壓適用于小批量、規(guī)則形狀的坩堝制品,但密度分布不如等靜壓均勻。部分廠商也探索注射成型或3D打印技術,以實現(xiàn)更復雜內腔結構或個性化定制。

高溫燒結是粉末冶金過程中最關鍵的一步,通常在1700~2000°C的高真空或氫氣氣氛中進行。燒結過程可分為預燒結與致密燒結兩個階段,前者在較低溫度下促使粉體顆粒之間形成頸部,初步固結坯體;后者則在更高溫度下促進原子擴散,使坯體致密化。為了提高致密度和組織均勻性,部分企業(yè)還采用二次燒結或熱等靜壓(HIP)技術,進一步消除微孔和殘余應力,從而獲得高強度、高韌性的坩堝。

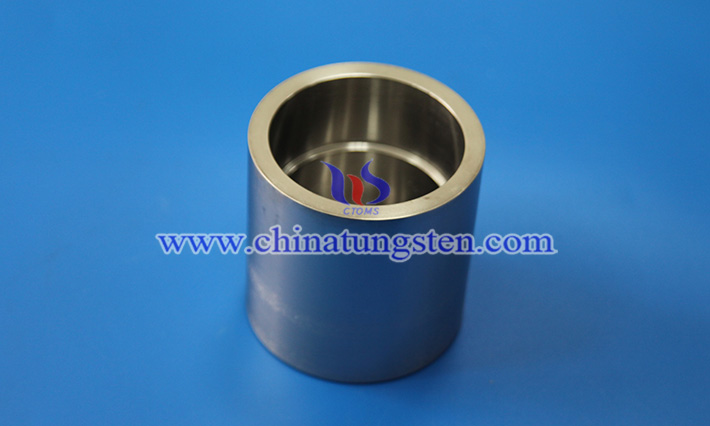

燒結后的坩堝還需經過精密機加工和表面處理,如數(shù)控車削、內壁拋光、邊緣倒角等,以確保尺寸精度、表面光潔度及幾何穩(wěn)定性。對于特殊用途的坩堝,還可施加鉬涂層或鎢-鉭合金涂層,進一步增強抗腐蝕性和高溫穩(wěn)定性。