玻璃加熱用鎢絲的質量控制涉及到原料、生產、檢測等多個關鍵環節,以確保其性能穩定、耐高溫且使用壽命長。

1. 原材料純度控制:

鎢絲需采用高純度鎢粉(純度通常≥99.95%),以減少雜質對高溫性能的影響。

通過化學分析(如ICP-MS)檢測原材料中雜質含量(如鐵、鎳、硅等)。

2. 生產工藝控制:

粉末冶金:嚴格控制鎢粉粒度分布和壓實密度,確保坯條均勻性。

燒結:在氫氣保護氣氛下進行高溫燒結(約3000°C),控制燒結時間和溫度,防止晶粒過大或氣孔缺陷。

拉絲:采用多道次拉絲工藝,控制拉伸速率和模具精度,確保鎢絲直徑一致性(公差通常±0.01mm)。

退火:中間退火消除加工應力,優化晶體結構,防止鎢絲脆化。

3. 尺寸與表面質量:

使用激光測徑儀實時監控鎢絲直徑,確保均勻性。

檢查表面是否有裂紋、氧化或劃痕,可通過顯微鏡或表面粗糙度儀檢測。

表面清潔度控制,避免油污或氧化物影響加熱性能。

4. 力學與電學性能測試:

抗拉強度:測試鎢絲在常溫和高溫下的抗拉強度(通常≥2500 MPa),確保其機械穩定性。

電阻率:測量鎢絲電阻率(約5.5 μΩ·cm at 20°C),確保電熱轉換效率。

高溫性能:在模擬玻璃加熱環境(約2000-2500°C)下測試鎢絲的抗氧化性和耐高溫蠕變性能。

5. 質量檢測與追溯:

每批次鎢絲進行抽樣檢測,記錄生產參數(如批號、工藝條件)以便追溯。

使用X射線或超聲波檢測內部缺陷(如氣孔或夾雜物)。

成品需通過高溫通電測試,模擬實際使用環境,驗證穩定性。

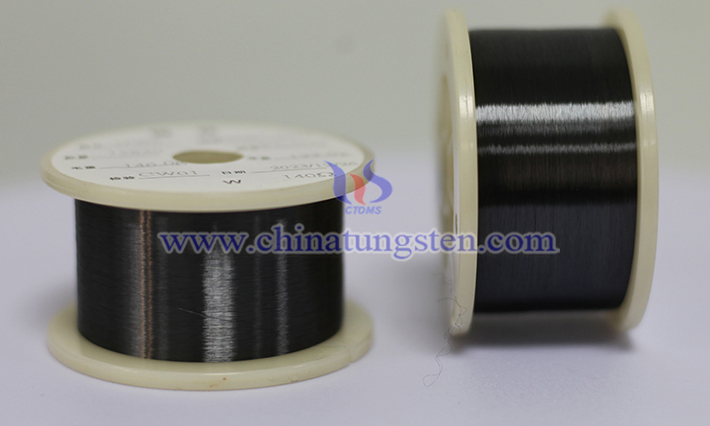

6. 包裝與儲存:

鎢絲易氧化,需在真空或惰性氣體(如氬氣)環境中包裝。

儲存環境需干燥、低溫,避免潮濕或高溫導致表面氧化。